104 脂肪族減水劑的合成工藝過程是什么?作者:馬清浩 脂肪族減水劑應用于商品混凝土,不但保持了其作為水泥分散劑和萘系磺酸鹽減水劑所具有的耐高溫特性和高減水效果,還使其具有了很好的保坍效果,并且對不同水泥的適應性均好于萘系磺酸鹽減水劑。作為液體產品應用于商品混凝土中,因其不含硫酸鹽,避免了硫酸鈉因低溫結晶沉淀而在商品混凝土泵送過程中引起的堵管現象。 脂肪族磺酸鹽減水劑的合成,主要是利用醛酮在堿催化下的縮合反應及對其羧基的α位進行磺甲基化反應引入磺酸基,來控制其分子量和水溶性;通過調整醛酮和磺化劑的比例來控制其縮合度和磺化度,從而得到同時具有高減水效果良好的保坍性能的分子結構。

一、脂肪族磺酸鹽減水劑的合成一 把25kgNaOH溶于一定量的水中,然后加入到帶有回流冷凝氣的反應器中,加入145~175kg丙酮,控制反應溫度在52℃以下,滴加380kg(37%)甲醛和155kg焦亞硫酸鈉及50kg水組成的混合物。加完后,將反應溫度升至80℃反應2h,再加入250kg水冷卻到50℃以下即得成品。 該工藝因其在反應過程中反應溫度低、放熱量大,而且反應物的濃度變化也很大,所以不但造成其反應周期大約22h左右,而且反應產物的分子量分布也不均勻,產品色澤深,使得混凝土帶色嚴重,產品減水率和保坍性均差。在應用過程中,需使用緩凝劑或通過復配以改善其保坍性和色澤,該產品在使用過程中具有引氣特性。此工藝基本淘汰。 二、脂肪族磺酸鹽減水劑的合成二 在帶有回流泠凝器的反應器中,攪拌后將磺化劑和催化劑160kg溶于300kg水中,加入130kg(37%)的甲醛,在60~65℃下滴加由110kg丙酮和110kg(37%) 甲醛組成的混合液,再迅速滴加150kg(37%)的甲醛,在95℃下反應2h,然后降溫到50℃以下即得成品。 該工藝對反應溫度的控制要求不高,反應周期約為7h。所得產品顏色淺,屬非引氣性減水劑。產品本身不但減水率高(25%以上),而且其高溫保坍效果相當好,所配制的混凝土1h后基本無坍落度損失。對不同水泥具有很好的適應性,目前已在工程中得到廣泛應用。 三、脂肪族磺酸鹽減水劑的合成三 將磺化劑11kg加入到100kg(37%)甲醛中,攪拌后冷卻到30℃以下,然后將30kg丙酮慢慢加入此溶液中,此過程溫度控制在35℃以下,加完后繼續攪拌1h。將催化劑溶于一定量的水中,升溫到60℃左右,然后溫度控制在60~65℃的范圍內,滴加上述由37%甲醛和丙酮及磺化劑組成的混合溶液。加完后在95℃下反應4h,再冷卻到50℃以下即得成品。 該工藝操作簡單,溫度控制是關鍵,生產過程中易膠化,所得產品色澤淺,水溶性好,減水率和保坍效果都比較好。 四、脂肪族磺酸鹽減水劑的合成四 在帶有回流冷凝器的反應器中,攪拌后將磺化劑104kg溶于水中,加入適量的氫氧化鈉,反應溫度控制在50℃以下,加入33kg丙酮,然后在60℃下分批加入85kg(37%) 的甲醛,加完后升溫到90℃,繼續反應3h,再冷卻到50℃以下即得成品。 該工藝操作簡單,設備投入少,生產過程中堿量和溫度控制是關鍵,所得產品色澤較深,減水率適中。

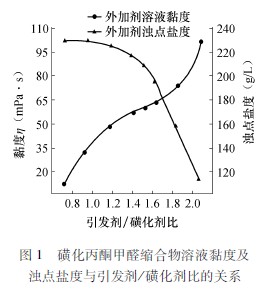

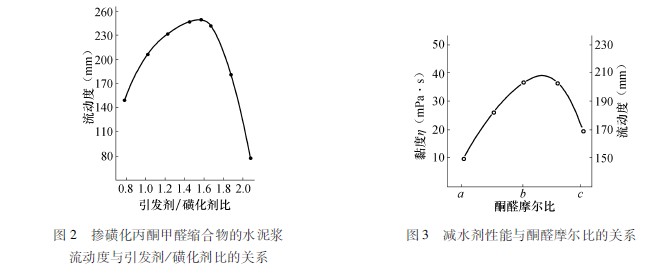

五、脂肪族磺酸鹽減水劑的合成五 首先利用含有羰基、磺酸基、羥基的物質合成具有一定側鏈長度的聚合物單體,然后利用這些單體與含碳酸類單體再次發生共聚反應,在引發劑作用下將這兩種共聚物再次聚合成一個大分子兩元共聚物。 將水、氫氧化鈉、引發劑、磺化劑、丙酮依次加入反應容器中,升溫至60~70℃,然后逐漸加入甲醛溶液,將反應溫度控制在75~85℃,再滴加丙烯酸與苯乙烯的混合溶液,滴加時間為20~30min,滴加完畢后將溫度升至90~95℃,反應2~4h結束。 磺化丙酮甲醛縮合物溶液黏度及濁點鹽度與引發劑/磺化劑比的關系如圖1所示,摻磺化丙酮甲醛縮合物的水泥漿流動度與引發劑/磺化劑比的關系如圖2所示,減水劑性能與酮醛摩爾比的關系如圖3所示。

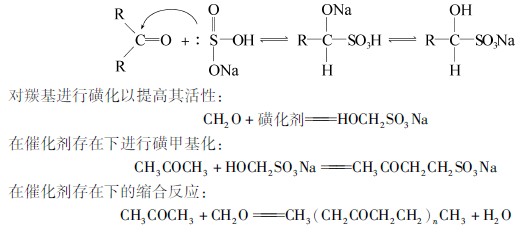

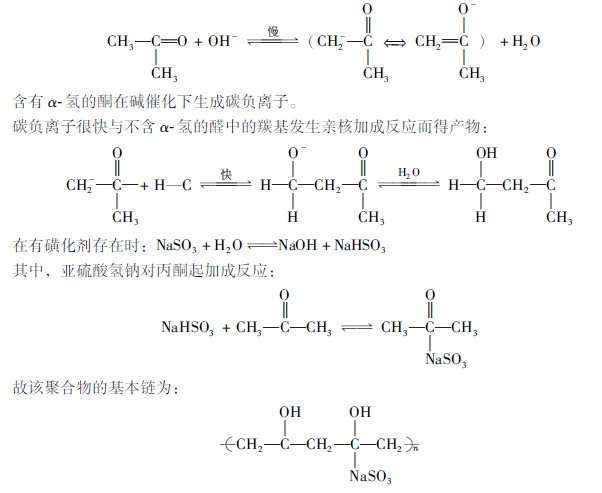

合成原理:脂肪族羥基磺酸鹽縮合物高效減水劑,它是以羥基化合物為主要原料,在適當的條件下,通過碳負離子的反應歷程,產生逐步縮合反應醛酮縮合反應形成脂肪族高分子鏈,并通過磺化劑對羰基的加成在分子引入親水的磺酸基團,形成一端親水一端憎水的具有表面活性劑分子特性的高分子減水劑,它屬于水溶性陰離子表面活性劑。其結構特點是憎水性的主鏈為脂肪族的羥類,而親水性的官能團是側鏈上所連接的—SO3Na,—OH。 主要的化學反應歷程如下:

|