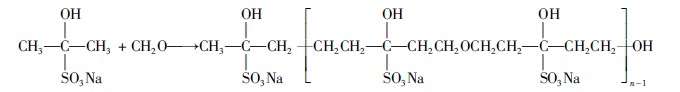

105 脂肪族磺酸鹽減水劑工藝參數對產成品性能的影響是什么?作者:馬清浩 一、產品特性 脂肪族磺酸鹽高效減水劑是一種含有磺酸基、羥基、羧基等親水基團的高分子表面活性劑,是一種直鏈狀陰離子高分子減水劑;脂肪族磺酸鹽高效減水劑對水的表面張力降低很小,是一種非引氣型的高效減水劑。 脂肪族高效減水劑是在20世紀80年代發展起來的一種新型的高效減水劑,脂肪族高效減水劑(水溶性磺化丙酮甲醛縮聚物,簡稱AK) 具有摻量小,硫酸鈉含量少(<1%)。冬天無結晶、非引氣性、不含氯鹽、對鋼筋無銹蝕。 混凝土減水劑是高性能混凝土中的一個重要組成成分。目前在國內市場上,高效減水劑以萘系為主,還有密胺樹脂和氨基磺酸鹽劑和聚羧酸類減水劑。萘系磺酸鹽減水劑的缺點是坍落度損失較大,并且含有一定量的硫酸鈉,低溫環境下很容易出現結晶沉淀,嚴重限制了它在冬季使用;而新型高效減水劑聚合物羧酸鹽價格高,影響其廣泛應用,氨基磺酸鹽減水劑由于摻量臨界點難以控制,容易造成混凝土的泌水,使用的范圍也非常有限。因此合成和采用低成本的新型高性能減水劑,一直是業界非常重視的問題。 脂肪族減水劑對水泥的適應性良好,分散能力強,能有效地降低水泥水化熱,保水性好,能顯著地改善和提高混凝土性能;堿含量低,可以有效地抑制混凝土的堿-集料反應;不含氯鹽,對鋼筋無銹蝕作用。 脂肪族磺酸鹽高效減水劑是一種主鏈為脂肪族高分子,分子結構中含有羥基、磺酸基、羧基、羰基等親水基團的新型減水劑,其數均分子量在4000~8000之間。脂肪族磺酸鹽高效減水劑具有很好的塑化分散能力,減水率相當于萘系減水劑,對不同水泥的適應性較好,抗凍能力強,低溫下強度發展快,安全使用范圍大,可廣泛用于商品混凝土。用脂肪族磺酸鹽高效減水劑配制的混凝土具有良好的耐久性,對鋼筋無銹蝕作用。 將脂肪族高效減水劑與其他的萘系、氨基磺酸鹽、三聚氰胺、蒽系高效減水劑以及適量的緩凝劑、引氣劑等進行復配收到了滿意的效果,可以滿足不同等級的泵送混凝土的工作性能要求,應用前景廣闊。 其產物結構如下:

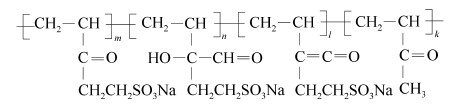

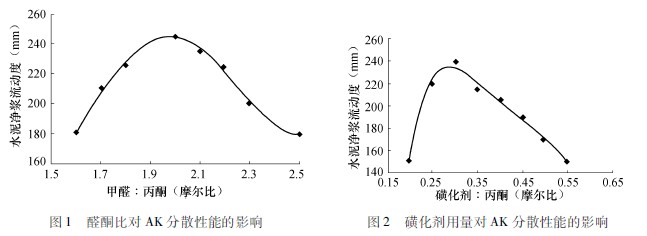

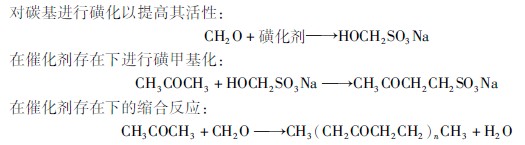

二、作用機理 脂肪族羥基磺酸鹽縮合物是以羰基化合物為主要原料,在堿性條件下通過碳負離子的產生而縮合得到的一種脂肪族高分子鏈,并且通過硫酸鹽對羰基的加成,從而在分子鏈上引進親水的磺酸基。這種縮合物的分子鏈上具有親水基團和親油基團,因而在性能上就具有了表面活性的特征。 醛和酮都屬于羰基化合物,其中最具代表性的當屬丙酮和甲醛。在生產時首先將亞硫酸鹽與水配置成一定濃度的溶液,加入一定量的丙酮,在密封條件下緩慢加熱,謹慎控制滴加一定量的濃度37%的甲醛溶液,當溫度達到要求的范圍后,維持該溫度至反應終點。由于本反應為放熱反應,因此必須控制好溫度與反應速度。 三、工藝參數(圖1~圖6) 在裝有攪拌器、溫度計、滴液漏斗和回流冷凝管的反應瓶中加入一定量的磺化劑與水和催化劑混合;開動攪拌器,直到磺化劑完全溶解為止;緩慢滴入丙酮溶液。保持溫度在50~60℃,反應1h;再緩慢滴入經計量的甲醛,滴完甲醛以后升溫至70~80℃,反應1h;再升溫到90~95℃,反應4h;然后降溫至室溫,得一定固含量的深紅色AK溶液。

整個反應分兩步進行,首先是甲醛、丙酮與引發劑發生磺化反應,生成羰丙基磺酸鈉,這是一個放熱反應,可在較低溫度進行,然后羰丙基磺酸鈉與甲醛進行縮聚反應。

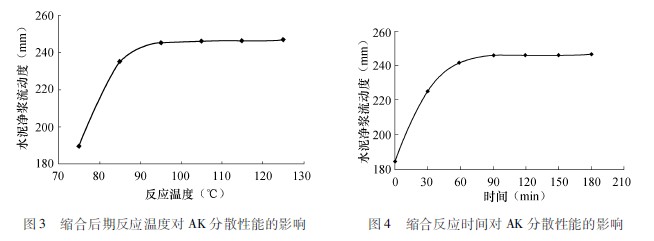

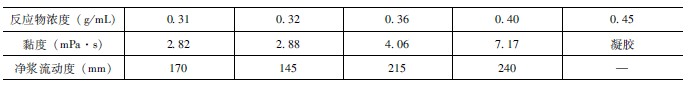

反應溫度是控制反應進程的關鍵因素之一,提高反應溫度可以縮短反應時間。但是,如果反應初期溫度過高,縮聚反應速度過快,反應熱難以及時排除,容易造成沖釜現象;另一方面原料沸點低,易揮發,溫度過高造成原料浪費且污染環境;此外,高溫下的快速反應難以控制縮聚物分子量,使得產物水溶性降低或生成凝膠沉淀,完全失去水溶性。因此,適宜的反應溫度為:初期為60~80℃,末期為85~100℃。 反應時間:固定原料配比和其他工藝條件不變,測定不同反應時間所得產物的黏度和分散性能,隨著反應時間的延長,所得產物的黏度和凈漿流動度逐漸增大;反應時間超過3h后,變化趨于平穩,說明縮聚反應基本完成。所以,適宜的反應時間為3~4h。 四、濃度的影響 固定反應物的配比為:n(A):n(F):n(S) =1:2.0:0.4,反應物濃度對產物分散性能和黏度的影見表1。 表1 反應物濃度對產物分散性能和黏度的影響

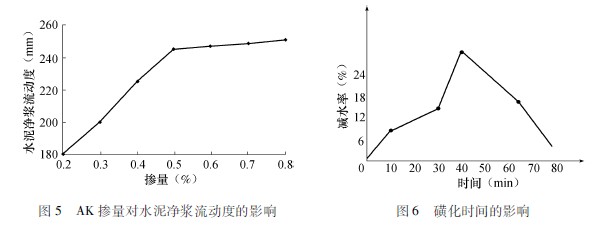

從表1中可看出,隨反應物濃度增大,產物黏度增大,分散性能變好,反應物濃度為0.40g/mL時,凈漿流動度可達240mm。但是反應物濃度過高時,產物變成凝膠,不具分散性能。這可能是因為濃度較低時,反應物分子發生碰撞的機會較小,導致的產物分子鏈較短,分散性能差。反應物的濃度增大后,反應速率加快,形成具有更長分子鏈的產物,分散性能提高。反應物濃度過高時,產物的聚合度太大,水溶性變差,從而影響分散性能。

|