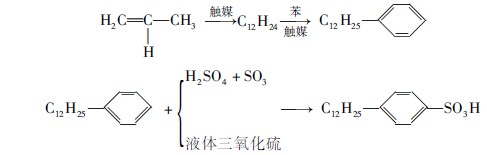

218 烷基苯磺酸鹽類制引氣劑的合成工藝是什么?作者:馬清浩 烷基苯磺酸鈉屬于陰離子表面活性劑(簡稱ABS),在酸性或堿性條件下都很穩定。經過研究,發現烷基的碳原子數以接近12個最合適,性能較好,這個烷基不是直鏈的正構烷基,而是帶有支鏈的含有12個碳原子的各種烷基。 工業上常用廉價的石油化學制品丙烯

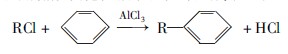

下面介紹一種適合小型化工廠生產的引氣劑十二烷基苯磺酸鈉的合成方法。 一、生產原理 氯代烷和苯在無水三氯化鋁的催化下,發生烷基化反應,生成烷基苯。因烷基平均碳原子數為12,故又叫十二烷基苯。再用硫酸磺化,堿中和,即生成十二烷基苯磺酸鈉,反應方程式為:

二、生產操作 烷基化反應:將干燥苯,無水AlCl3,按配比投入搪瓷反應器中,攪拌下,緩慢加入氯代烷,控溫40~50℃之間。加完氯代烷后升溫至70℃,繼續攪拌半小時,使其反應完全。反應生成的氯代氫及帶出的苯經回流冷凝器,苯冷凝回流至反應釜,HCl去尾氣處理系統,吸收成鹽酸。反應后的物料靜置沉降,分出下層催化劑,上層物料用總重量50%左右的清水洗滌2次,使pH值為8左右。洗滌后的物料放入蒸餾塔中進行脫苯蒸餾,塔頂溫度在80~120℃之間,將苯脫盡回收利用。釜液為烷基苯進入下步反應。 磺化反應:反應在帶攪拌的耐酸反應釜中進行。將上步的烷基苯投入釜中,冷卻至20~ 25℃,攪拌下緩慢加入發煙硫酸,并控溫在25℃下。料加完后,繼續攪拌,反應1h,獲得烷基苯磺酸。 中和反應:將烷基磺酸投入中和釜中,控溫35℃以下,邊攪拌邊緩慢加入20%的燒堿液,使料液pH值達7~8之間后,停止加燒堿,繼續攪拌半小時,生成烷基苯磺酸鈉。 上述中和反應的料液,可作為液體產品,直接包裝出廠。若要制成粉狀,需經濃縮、噴霧干燥。 注:若能夠得烷基苯,可由此經磺化、中和即得成品。烷烴常采用原子數平均為12的煤油餾分,餾程為180~250℃氯化時,氯與烷烴的摩爾比在1∶3~1∶10范圍內變動。氯化方法有氣相法、液相熱氯化法及光氯化法。氣相氯化溫度240~260℃,氯氣線速度大于27m/s,停留時間1~4s。光氯化法溫度45~55℃,通入的氯氣量應以控制生產10%~15%氯化率為宜。

|