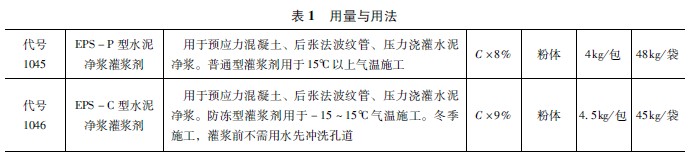

248 EPS-P型水泥灌漿劑如何應用?作者:馬清浩 一、用途 由膨脹、減水組分配制而成,適用于-10~40℃氣溫下施工。用于后張法預應力管道壓力灌注水泥凈漿。 二、執行標準 JC476—2001《混凝土膨脹劑》,GB8076—1997《混凝土外加劑》。 三、用量與用法(表1)

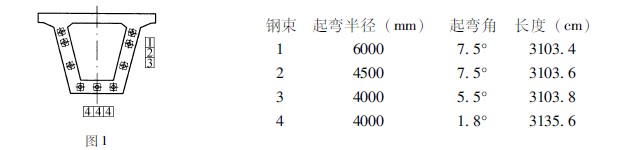

四、貯運及包裝 (1)內襯塑料袋外套編織袋。 (2)貯運中注意防潮,防破損。 五、壓漿 壓漿的目的是使預應力筋與混凝土結成整體。要求在張拉工作完畢后應盡快壓漿,以防預應力筋在孔道內因潮濕生銹而降低強度。壓漿之前要將夾片、錨環之間的空隙用水泥漿封實,水泥漿達到強度后即可進行封錨。 (1)水灰比的確定:壓漿前首要工作是清孔,即用高壓水沖洗孔道,使之充分濕潤,以利壓漿。壓漿所用水泥全部采用42.5級普硅水泥(出廠期不宜超過20d)。規范規定水灰比范圍為0.36±0.02,而在實際施工中若按此水灰比進行拌制,則灰漿過于稀薄且泌水率也較大,超過規范規定的4%。這樣灰漿泌水后收縮產生間隙,孔道不能被填滿,使之與混凝土不能有效地連成整體,從而影響共同承載能力。為了保證施工質量,工地經過反復試配得到的灰漿稠度在14~18s,符合規范要求并且得到確認。 (2)灰漿的拌制及壓漿順序:灰漿的拌制量受時間限制,一次拌制量不宜過多,要求隨拌隨用,一般間隔時間以不超過40min為宜。在壓注過程中要不斷攪動,防止因其沉淀、結塊而堵塞真空泵,影響壓漿質量。壓漿要緩慢、均勻連續進行,壓漿順序由低至高。25m梁每片梁斷面均有4個孔道分上、下2層,孔道成曲線布置,兩端高中間低。壓漿時為了更有效地排氣和泌水,先由下層孔道開始注漿而后再上層孔道。制取邊長為70.7mm的立方體試塊,28d的抗壓強度均超過30MPa,符合設計要求。 (3)提高壓漿質量的措施:出漿口有灰漿逸出時,為使孔道內灰漿密實應關閉出漿口,并保持0.7MPa的一個穩壓期,時間不少于3min。出漿口的關閉要根據水泥漿的渾濁程度確定,初始出漿口往外逸的是清水,繼而是混雜的漿水,最后是灰漿。待出漿口逸出的全部是灰漿時再用木塞將出漿口堵住,加壓3min直至出現泌水。泌水應在24h內被灰漿全部吸收。壓漿設備性能的好環對壓漿質量有很大的影響。輸漿管長度不宜過長。長度超過30m時,壓力相應提高,則對設備的性能提出更高要求,加大了投入。灰漿稠度不能過稀也不能過稠,過稀則孔道填不飽滿,過稠則真空泵吸管容易被堵塞。灰漿的稠度宜控制在14~18s。氣溫對壓漿質量影響很大。壓漿時氣溫不宜過高(也不能低于5℃),當氣溫高于35℃時,壓漿應在夜間進行。張拉、壓漿結束后即可進行封錨作業。封錨時,需將錨具及梁體預留鋼筋有機地結成整體,確保預應力梁的整體質量,同時加強養護工作。 【應用實例1】 真空灌漿在后張法預應力混凝土孔道灌漿中的應用 一、工程概況 天汕高速公路第四合同段箱形梁全部采用后張法預制,結構形式為單箱單室,跨度為30m,梁高150mm。預應力筋配置Φ15.24(7Φ5)高強低松弛鋼絞線,強度為1860MPa,布置如圖1所示。

為了防止預應力筋被腐蝕,提高結構的安全度和耐久性,消除傳統壓力灌漿的質量通病。 二、基本原理 真空灌漿是在孔道的一端采用真空泵抽預應力孔道中的空氣,使之產生-0.1MPa左右的真空度,然后在孔道另一端用灌漿泵將優化后的水泥漿從孔道的另一端灌入,直至充滿整條孔道,并加以大于或等于0.7MPa的正壓力,以提高預應力孔道灌漿的飽滿度和密實度,從而提高后張預應力混凝土結構安全度和耐久性。 三、施工設備 采用由某公司研制生產的專用真空灌漿設備,它主要由空氣管道系統、攪拌系統、灌漿系統等組成,主要設備如圖2所示。

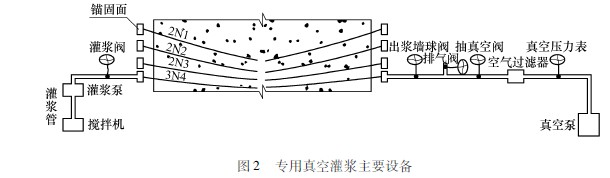

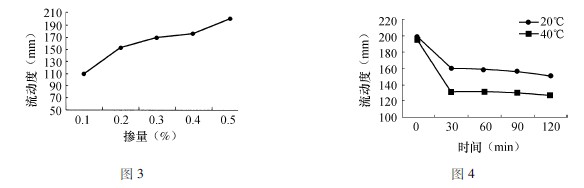

(1)輸送量為3m3/h的UBL3螺桿式灌漿泵,配套高壓橡膠管1根(抗壓能力≥2MPa)。 (2)排量為120m3/h的SZO2型水環式真空泵,真空壓力表1個,QSL020型空氣過濾器1個,15kg左右秤1臺。 (3)灰漿攪拌機1臺。 (4)預應力箱梁中采用了彎曲的布筋方式,原設計的小于Φ50(mm)金屬波紋管,雖能滿足小半徑的布筋要求,但是金屬管沒有永久的防腐能力,壓口接縫不很緊密,不足以抵抗水的滲漏和到達漿體以及預應力筋,故采用更能體現真空灌漿優越性的HVMSBG050的塑料波紋管,在強度和耐腐蝕方面,有更好的保護作用。同時塑料波紋管為擠出成型,接頭處用內墊密封圈的卡套連接,全管能達到不漏氣。 四、水泥漿配合比試驗研究 水泥漿的配合比直接影響到灰漿強度和灌注密度,尤其對于真空灌漿來說,是施工工藝的一個關鍵環節。配合比主要遵循低水灰比和多成分的原則,以達到減少空隙、泌水和水泥漿在凝結硬化過程中的收縮變形的目的。 (一)水泥漿體的性能要求 (1)有較好的流動性能,流動度大于140mm。初凝時間為3~4h,在1.725L漏斗中,水泥漿的稠度15~45s,最多不得大于50s。 (2)灌注后泌水率低,小于水泥漿初始體積的2%,4次連續測試的結果平均值小于1%,拌合后24h水泥漿能自吸收。 (3)水泥漿體在凝固前應具備一定膨脹作用,使漿體灌入后脹滿整個孔道。以克服預應力縱向、斜向、上彎曲部位壓漿不飽滿不密實的缺點。漿體應具備硬化中期(14d左右) 微膨脹性,以補償中后期水泥漿體的自然收縮。 (4)漿體應具有足夠的抗壓強度和粘結強度,不低于30MPa,最好和梁混凝土相匹配,滿足預應力鋼筋和混凝土構件間的有效應力傳遞。 (二)水泥漿原材料選擇 金剛牌42.5級普硅水泥,符合技術標準的地下水。考慮到夏季溫度高的因素,采用了EPS-P劑。 (三)試驗方法 灌漿材料泌水率、膨脹率和抗壓強度的試驗方法分別參照JTJ0410—2000《公路橋涵施工技術規范》附錄G010,G011、JG4760—2001《混凝土膨脹劑》和GBJ203—83《磚石工程施工及驗收規范》。 (四)試驗結果分析 (1)流動度試驗 固定水灰比為0.38試驗測定在不同摻量下對水泥靜漿流動度的影響和在0.4%摻量下20℃與40℃下流動度隨時間的變化,結果如圖3、圖4所示。泥漿的流動度,水灰比愈大,流動度愈大,同時泌水率也愈大,初凝時間越長;減水劑摻量增加,流動度明顯地增大,同時泌水率也增大。緩凝高效減水劑摻量大于0.55%會引入過量空氣而使初凝緩慢,降低混凝土強度。因此本試驗采用緩凝高效減水劑摻量為0.4%。

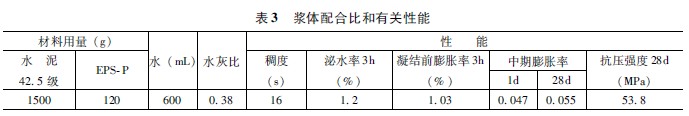

在相同環境溫度下,水泥漿的出機溫度不同,對漿體的流動度影響較小,但在貯存一定時間(大約為40min)后,流動度明顯減小,同時出機溫度越高流動度下降越快,因此,要嚴格控制出機溫度在22℃左右,并在40min內將水泥漿全部用完。緩凝高效減水劑同時具有的緩凝作用,可以使在高溫條件下的水泥漿體具有良好的保塑性。 (2)膨脹試驗 本試驗根據采用了鋁粉和UEAOH兩種混凝土膨脹劑,分別作用于漿體的凝結前膨脹和中期膨脹,使漿體凝結前的膨脹率和中期膨脹率大有提高。 ①凝結前試驗:凝結前膨脹是在水泥凝結前加入鋁粉,利用水泥水化過程中不斷析出氫氧化碳,水泥水化初期漿液中Ca(OH)2處于飽和狀態,亦即處于高堿狀態,此時鋁粉與堿溶液的O反應生成氫氣,形成許多分散均勻的氣泡,使漿體發生膨脹,從而使灌漿孔道的彎處和鋼絞線的空隙處脹滿。試驗采用摻不同量的鋁粉,測3h體積膨脹率,要求凝結前膨脹率為1%左右,因為1%的含氣量對水泥漿的強度損失不大。試驗分析得出鋁粉摻量以0.005%為宜,鋁粉反應在3h內基本完成,第2h、3h膨脹很小,因此摻鋁粉的水泥漿必須在加水拌合后立即灌注,否則對凝結前膨脹率影響較大。 ②中期膨脹試驗:中期膨脹是利用UEA加入水泥漿中生成大量的膨脹性結晶物水化硫鋁酸鈣(即鈣釩石),使漿體產生適當膨脹,在鋼筋和混凝土預留孔道的約束下,在漿體結構中建立0.2~0.7MPa預壓應力,這一膨脹應力可大致抵消漿體在硬化過程中產生的收縮應力,從而防止或減少漿體收縮開裂,并使漿體致密,提高結構的強度,并增加漿體與預應力筋的握裹力。但如果膨脹率過高,則有可能使漿體產生較大的膨脹應力,反而不利于整體結構,因此要嚴格控制自由膨脹率小于10%。試驗分析得出UEA的摻量為5%時,其28d限制膨脹率為0.04%~0.06%,適合水泥漿體補償收縮功能。UEA的摻量是按等量取代膠凝材料的內摻法,這一點必須在配合比時引起注意。 (五)漿體配合比的選擇 經過室內試驗,最后確定的配合比和有關性能見表3。

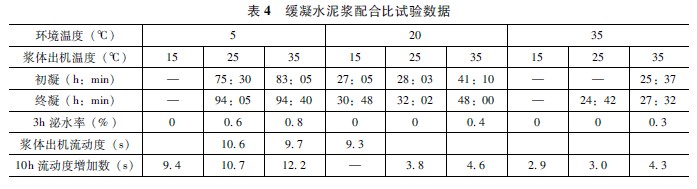

五、施工工藝 (1)灌漿前準備工作:①張拉完成后,切斷外露的鋼絞線(鋼絞線外漏30~50mm),清水沖洗,高壓風吹干,然后進行封錨。②清理錨墊板上的灌漿孔,保證灌漿通道通暢。③定出抽吸真空端及灌漿端,抽吸真空端位于高處錨座上的灌漿孔,灌漿端置于低處錨座上的灌漿孔。 (2)按真空灌漿施工設備連接方案連接裝好各部件,并檢查其功能,進行試抽真空。 (3)試抽真空:將灌漿閥、排氣閥都關閉,抽真空閥、出漿端閥門打開,啟動真空泵抽真空,觀察真空壓力表讀數,真空度達到-0.08~-0.1MPa并保持穩定,停泵1min,壓力要能保持不變。 (4)攪拌水泥漿:攪拌水泥漿之前加水空轉數分鐘,將積水倒凈,使攪拌機內壁充分潤濕。裝料時首先將稱量好的EPS-P倒入攪拌機,之后邊攪拌邊倒入水泥,再攪拌3~5min直至均勻。攪拌水泥漿應注意:①水泥漿出料后應馬上進行泵送,否則要不停地進行攪拌;②必須嚴格控制用水量,否則多加的水全部泌出,容易造成管道頂端出現空隙;③對未及時使用而降低了流動性的水泥漿嚴禁采用增加水的辦法來增加灰漿的流動性;④拌合水泥漿的水溫不能超過7℃,必要時采用冰塊投入水中。 (5)灌漿:將灰漿加到灌漿泵中,在灌漿泵的高壓橡膠管出口打出漿體,待這些漿體濃度與灌漿泵中的濃度一樣時,關掉灌漿泵,將高壓橡膠管接到孔道的灌漿管上,扎牢。關掉灌漿閥,打開真空閥、出漿端閥門,啟動真空泵抽真空,使真空度達-0.08~-0.1MPa并保持穩定,啟動灌漿泵,打開灌漿閥,開始灌漿,當漿體經過空氣過濾器時,關掉真空泵及真空閥,打開排氣閥。觀察排氣管的出漿情況,檢查所壓出水泥漿稠度,直至稠度與灌入的漿體相當時及流動順暢后,關閉排氣閥和出漿端閥門,灌漿泵繼續工作,在大于或等于0.7MPa下,持壓2~3min。關閉灌漿泵及灌漿端閥們,完成灌漿。拆卸外接管路、附件,清洗空氣濾清器及沾有灰漿的設備。按3N4→2N3→2N2→2N1的順序依次灌漿。 (6)注意事項:①嚴格掌握材料配合比,誤差不能超過1%。②灰漿進入灌漿泵之前應通過1.2mm的篩子。③真空泵應低于整條管道,啟動時先將連接的真空泵的水閥打開,然后開泵;關泵時先開水閥,后停泵。④灌漿工作宜在灰漿流動性下降前的30~45min內進行,孔道一次灌漿要連續。 【應用實例2】 嶺澳核電站預應力灌漿用EPS-P型灌漿劑配制水泥漿 一、緩凝水泥漿用原材料 (一)水泥 要求用硅酸鹽水泥,氯離子含量小于或等于0.02%,不含硫化物中的硫離子,并無假凝現象,而且要進行硝酸鹽含量的分析。通過試驗選用廣州水泥廠產P·Ⅱ42.5水泥。 (二)外加劑 外加劑中不得含有氯化物的氯離子和不含有硫化物的硫離子,還要進行硝酸鹽含量的分析。 (三)拌合水(包括冰) 拌合水(包括冰)除氯離子的含量小于或等于250mg/L和其他有害物質含量應符合混凝土用拌合水的規定外,對硝酸鹽的含量也要進行分析。 二、緩凝水泥漿的性能試驗及分析 (一)試驗方法 本試驗的流動度及其隨時間的變化、泌水、膨脹率、孔隙率、毛細吸水的測定均按法國試驗方法進行;凝結時間和機械強度試驗按中國水泥的有關試驗方法進行,收縮亦按中國砂漿的收縮試驗方法進行。 (二)緩凝水泥漿配合比的初步試驗 考慮本工程在環境溫度5~35℃、漿體出機溫度15~35℃下的可施工性,采用將水與外加劑先拌合再加入水泥拌合5min的相同工藝,對外加劑的同一個摻量與多個水灰比及一個水灰比與外加劑多個摻量進行了出機溫度為5℃,20℃,35℃,三種漿體分別存放在5℃,20℃和35℃三種環境溫度中的流動度隨時間的變化和泌水率的交叉對比試驗。試驗數據見表4,分析于下。

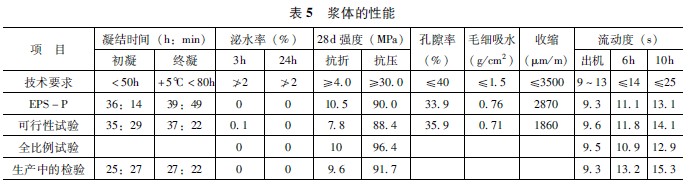

(1)同一配合比漿體存放環境溫度相同時,凝結時間隨漿體出機溫度的提高而延長,漿體出機溫度相同時,凝結時間隨存放環境溫度的提高而縮短。 (2)同一配合比漿體的泌水率也受漿體出機溫度和存放環境溫度影響。漿體出機溫度相同時,3h的泌水率隨存放環境溫度的提高而減小;在存放環境溫度相同時,3h的泌水率隨出機溫度的提高而增大。 (3)同一配合比漿體的出機流動度隨出機溫度的提高而變小。10h的流動度與出機流動度差值和存放的環境溫度與出機溫度相關,其隨環境溫度的提高而變小,而隨出機溫度的提高而變大。 (4)在試驗室小批量緩凝漿體試驗中發現,漿體溫度在出機6h左右基本與環境溫度相近;當環境溫度低于30℃時,漿體10h的溫度總是高于環境溫度1~3℃。此種外加劑的某摻量和某水灰比的配合比的緩凝漿體,只適合于出機溫度和環境溫度為某一區間的特定情況下的施工。所以嶺澳核電站由試驗中篩選出適用于大氣溫度為5~35℃、漿體出機溫度為小于或等于15~35℃。其外加劑摻量和水灰比均不相同。出機溫度為20℃存放于20℃環境(按技術規格書規定)的性能見表5。

(三)緩凝水泥漿配合比的可行性試驗 本試驗的目的是在現場檢查用初步試驗所規定的攪拌程序和確定的配合比按現場生產設施大批量生產的漿體,是否符合初步試驗中所得出的合格標準,如有必要,便對配合比進行適當的修正。現場所用攪拌機為螺旋式攪拌機,攪拌功率7.5kW,葉片轉速1500r/min,容量為0.36m。按現場當時的環境溫度只能對EPS-P配合比進行試驗,結果令人滿意,緩凝水泥漿的性能良好,可行性試驗與初步試驗結果相吻合,見表5。 三、全比例模擬孔道灌漿試驗 為檢驗已通過可行性試驗的緩凝水泥漿是否適合于安全殼預應力水平管、穹頂管和豎向管的填充,各選擇灌漿難度最大的管道進行1∶1模擬灌漿試驗。水平管及穹頂管各兩根在專門搭設的平臺上進行,均為Φ101.6mm×2mm鋼管內穿19T16鋼絞線,裝有承壓板和灌漿帽,但不張拉。水平管長125.6m,穹頂管長46m。豎向管為Φ139.7mm×2.9mm,穿入36T16鋼絞線,裝有承壓板和灌漿帽,但不張拉。豎向管長為46.9m并通過特制的三角架固定在安全殼的扶壁柱一側。水平管的灌漿方向從最接近拱起端向另一端進行,穹頂管從一端到另一端,豎向管由下往上,灌漿泵采用法國產PH125泵,最大壓力11MPa,泵量143m3/h,漿體流動度要求進漿口和出漿口均為9~14s。豎向管的上端裝有重力罐,進行重力自動補漿。 試驗過程中環境溫度最低為22.2℃,最高到30℃,進漿口的漿體溫度最低為20.7℃,最高達29.9℃,漿體的流動度為9.5~12.5s。試驗比較順利,從按規定所鋸的截面和所開的窗口觀察漿體填充密實,符合技術規格書的要求。 四、預應力灌漿用緩凝漿施工實踐 嶺澳核電站1號反應堆安全殼預應力孔道共556根,一次灌漿均用緩凝水泥漿,共用289.9m3,沒有報廢過一次,灌漿速度快、順利。本工程預應力于1999年10月26日開始至2000年4月29日施工完畢,施工期間環境溫度最高達30.5℃,最低11℃。施工時的漿體溫度最低為9.9℃,最高達31℃;流動度最小9.5s,最大11.7s,均在控制范圍內。 |