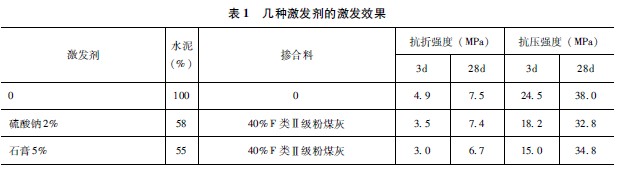

273 激發劑在大摻量摻合料混凝土中的應用如何?作者:馬清浩 我們現在已處于經濟高速發展的21世紀,但人口急劇增長、資源匱乏、能源短缺、環境惡化等20世紀就已十分突出的問題,更加突出。 綠色高性能混凝土主要是從減少每立方米水泥用量、減少生產水泥對環境的污染和資源過度消耗、降低混凝土制品生產過程中的能耗等幾方面,來解決混凝土及制品生產中的高能耗高污染現象。與此同時,通過材料的優化及配合比優化,來改善混凝土的拌合物物理性能和力學性能,使混凝土性能提高,降低能耗并最大程度的減少污染。2005年,我國水泥產量已達10.6億t,占世界47%,混凝土的年產量達到20多億t,消耗2億t多標準煤,產生8億tCO2氣體和多達1000萬tSO2氣體,消耗大量的能源并產生了非常嚴重的污染。由于水泥絕大部分都用來制備各種等級和性能的混凝土,大幅度降低混凝土的單位立方米水泥用量是走綠色工業道路的一個重要途徑,其技術措施在目前主要是摻入礦物摻合料和混凝土外加劑,用超細礦渣粉可取代20%~25%的水泥,用優質粉煤灰可取代20%~30%的水泥,用普通II級粉煤灰可取代10%~20%的水泥。每立方米混凝土的水泥用量一般在200~380kg(混凝土強度C30~C60),要達到大幅度降低水泥的用量的目的,必須尋求穩定的方法,我們針對這個問題開展了一些試驗進行了比較分析。 國內外研究比較多的混凝土摻合料為礦渣、硅粉、粉煤灰等,硅粉的細度細,摻入占水泥質量的50%~10%的硅粉,可以取代15%~25%的水泥,但硅粉的來源少、價格高,一般的混凝土用不起,也無法大量應用。礦渣的來源較廣,全國每年排放大量礦渣,多數用于制造水泥。由于礦渣較硬,和熟料一起粉磨制造水泥時難以磨細,很難發揮礦渣的活性,將礦渣磨細至比表面積大于4000cm2/g后,礦渣的活性大大增強,可以摻入20%~50%的礦渣粉取代相當量的水泥后,混凝土的強度與原來相比沒有降低。我們的試驗中選用了比表面積4000cm2/g左右的礦渣粉。而粉煤灰的來源廣排放量大,全國年排放量約2億t,但粉煤灰的活性比礦渣要差,早期強度低,粉煤灰的活性一般要在30d齡期以后才逐漸顯現出來,60d,90d后才得到充分的體現,一年后仍在繼續發揮。人們為提高粉煤灰的活性試驗了很多方法,例如:磨細、分選、增鈣、預處理、摻加外加劑等均收到一定效果,但總體上來說,其活性都趕不上磨細礦渣粉,我們將礦渣及粉煤灰摻入水泥砂漿中進行了對比試驗,可以找到一種最優的配合比。幾種激發劑的激發效果見表1。

(1)利用不同品種摻合料的互補和疊加作用,在適當激發劑作用下,能配制出活性超過單一摻合料的高活性復合摻合料。 (2)混凝土摻合料是混凝土的膠凝材料組分,與水泥一起配制出的膠凝材料具有與水泥相近的力學性能,可參考水泥的強度試驗方法和普通混凝土的配合比設計方法進行相應的檢驗和試配。 (3)FAA激發劑具有很好的激發粉煤灰、礦渣的效果,能配制出水泥用量小于150kg/m3的中等強度等級混凝土。 (4)大摻量復合摻合料混凝土應滿足膠凝材料總量小于550kg/m3,水泥用量不超過膠凝材料的55%,水膠比0.25~0.60的要求。 (5)通過以上試驗得出在混凝土中摻加粉煤灰、礦渣粉及相應的激發劑可以達到降低成本、節約能耗的目的。

|